انواع مبدلهای حرارتی در پتروشیمی مبدلهای حرارتی (Heat Exchangers) از تجهیزات کلیدی در صنایع پتروشیمی، نفت و گاز هستند که برای انتقال حرارت بین دو یا چند سیال با دماهای متفاوت استفاده میشوند. این تجهیزات نقش مهمی در بهینهسازی فرآیندهای شیمیایی، کاهش مصرف انرژی و افزایش راندمان تولید دارند. در صنعت پتروشیمی، به دلیل شرایط عملیاتی خاص مانند دما و فشار بالا، مواد شیمیایی خورنده و نیاز به تولید مداوم، انتخاب نوع مناسب مبدل حرارتی از اهمیت ویژهای برخوردار است. در این مقاله به بررسی انواع مبدلهای حرارتی مورد استفاده در صنعت پتروشیمی، ویژگیها، کاربردها، مزایا و معایب آنها پرداخته میشود.

اهمیت مبدلهای حرارتی در پتروشیمی

مبدلهای حرارتی در پتروشیمی برای ایجاد شرایط ایدهآل جهت انجام واکنشهای شیمیایی، خنکسازی یا گرمایش سیالات، بازیابی حرارت، متراکم کردن حلالها و بهینهسازی مصرف انرژی استفاده میشوند. با توجه به ظرفیت بالای تولید و نیاز به پایداری فرآیندها در این صنعت، مبدلهای حرارتی باید از کیفیت بالا، مقاومت در برابر خوردگی و قابلیت تحمل شرایط سخت عملیاتی برخوردار باشند. انواع مختلف مبدلهای حرارتی بر اساس ساختار، مکانیزم انتقال حرارت و پیکربندی جریان طراحی و انتخاب میشوند که در ادامه به تفصیل بررسی میشوند.

انواع مبدلهای حرارتی در پتروشیمی

مبدلهای حرارتی بر اساس ساختار و نحوه عملکرد به دستههای مختلفی تقسیم میشوند. رایجترین انواع مورد استفاده در صنعت پتروشیمی عبارتند از:

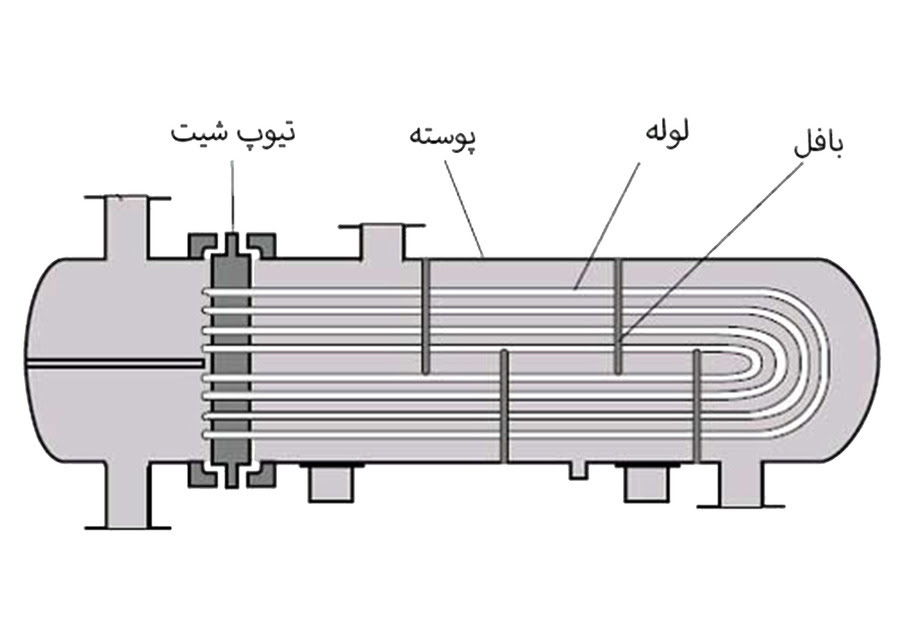

1. مبدلهای حرارتی پوسته و لوله (Shell and Tube Heat Exchangers)

مبدلهای حرارتی پوسته و لوله یکی از پرکاربردترین انواع مبدلها در صنعت پتروشیمی هستند. این مبدلها شامل یک پوسته استوانهای هستند که تعداد زیادی لوله درون آن قرار دارد. یک سیال در داخل لولهها جریان دارد و سیال دیگر در فضای بین لولهها و پوسته حرکت میکند، به طوری که حرارت از طریق دیواره لولهها منتقل میشود.

ویژگیها:

ساختار: شامل پوسته، لولهها، صفحات لولهای (Tube Sheets) و بافلها (Baffles) برای هدایت جریان سیال.

کاربردها: استفاده در فرآیندهای با فشار بالا (بیش از 30 بار) و دمای بالا (بیش از 260 درجه سانتیگراد)، مانند پیشگرمکنهای نفت خام، کندانسورها، اواپراتورها و خنککنندههای آب در پتروشیمی.

مزایا:

انعطافپذیری در طراحی برای شرایط مختلف دما و فشار.

قابلیت تحمل رسوبات و خوردگی با انتخاب مواد مناسب (مانند فولاد ضدزنگ، مس یا آلیاژهای نیکل).

نگهداری و تعمیر آسان به دلیل امکان جداسازی و تعویض لولهها.

توانایی انتقال حجم بالایی از حرارت نسبت به اندازه و وزن.

معایب:

نیاز به فضای زیاد در مقایسه با مبدلهای صفحهای.

هزینه اولیه بالاتر نسبت به مبدلهای دو لولهای.

انواع مبدل های حرارتی در پتروشیمی راندمان کمتر در مقایسه با مبدلهای صفحهای در برخی کاربردها.

کاربرد در پتروشیمی: این مبدلها در فرآیندهای پالایش نفت، تولید بنزن، خنکسازی آب در چرخههای مختلف و بازیابی حرارت در واحدهای پتروشیمیایی استفاده میشوند. بیش از نیمی از مبدلهای حرارتی در پالایشگاهها از نوع پوسته و لوله هستند به دلیل ساختار مقاوم و قابلیت ارتقا.

2. مبدلهای حرارتی صفحهای (Plate Heat Exchangers)

مبدلهای حرارتی صفحهای از صفحات نازک فلزی (معمولاً فولاد ضدزنگ) تشکیل شدهاند که به صورت موازی قرار گرفته و بین آنها کانالهای باریکی برای جریان سیال ایجاد میشود. این صفحات معمولاً با واشرهایی آببندی شده یا به صورت جوشی طراحی میشوند.

ویژگیها:

ساختار: صفحات نازک با سطح وسیع برای انتقال حرارت و کانالهای کوچک برای جریان سیال.

کاربردها: مناسب برای فرآیندهای با فشار و دمای متوسط یا پایین، مانند خنکسازی سیالات در فرآیندهای شیمیایی یا صنایع غذایی.

مزایا:

راندمان حرارتی بالا به دلیل سطح تماس زیاد.

حجم و وزن کمتر نسبت به مبدلهای پوسته و لوله.

هزینه اولیه و نگهداری پایینتر.

امکان افزایش یا کاهش صفحات برای تغییر ظرفیت.

معایب:

حساسیت به رسوبگیری و گرفتگی به دلیل کانالهای باریک.

محدودیت در کاربردهای فشار بالا (معمولاً تا 25 بار).

انواع مبدل های حرارتی در پتروشیمی حساسیت به مواد خورنده در صورت عدم استفاده از مواد مناسب.

کاربرد در پتروشیمی: این مبدلها برای متراکم کردن حلالها، خنکسازی محصولات حد واسط در واکنشهای شیمیایی و بازیابی حرارت در فرآیندهای با فشار پایین استفاده میشوند. در پتروشیمیهایی که با سیالات خورنده کار میکنند، مبدلهای صفحهای جوشی یا تمام جوشی ترجیح داده میشوند.

3. مبدلهای حرارتی دو لولهای (Double Pipe Heat Exchangers)

این نوع مبدلها سادهترین نوع مبدلهای حرارتی هستند و شامل یک لوله داخلی (که سیال اول در آن جریان دارد) و یک لوله خارجی (که سیال دوم در فضای بین دو لوله جریان دارد) هستند.

بیشتر بخوانید : فین تیوب

ویژگیها:

ساختار: یک لوله با قطر کوچکتر درون لولهای با قطر بزرگتر قرار دارد.

کاربردها: مناسب برای کاربردهای کوچکمقیاس یا آموزشی.

مزایا:

طراحی و نگهداری ساده و کمهزینه.

مناسب برای کاربردهای با حجم کم سیال.

معایب:

راندمان پایینتر نسبت به سایر مبدلها.

نیاز به فضای زیاد در مقیاسهای بزرگ.

محدودیت در کاربردهای فشار و دمای بالا.

کاربرد در پتروشیمی: به دلیل راندمان پایین و اشغال فضای زیاد، این مبدلها کمتر در پتروشیمیهای مدرن استفاده میشوند و بیشتر برای فرآیندهای آزمایشی یا کاربردهای خاص با حجم کم به کار میروند.

4. مبدلهای حرارتی هوا خنک (Air-Cooled Heat Exchangers)

مبدل هوا خنک از جریان هوا برای خنک کردن سیال استفاده میکنند و معمولاً شامل لولههای پرهدار (فیندار) هستند که هوا توسط فنها از اطراف آنها عبور میکند.

ویژگیها:

ساختار: شامل کویلهای لولهای با پرههای خارجی برای افزایش سطح انتقال حرارت.

کاربردها: مناسب برای مناطق با کمبود آب یا فرآیندهایی که نیاز به خنکسازی با هوا دارند.

مزایا:

کاهش مصرف آب در مقایسه با سیستمهای خنککننده آبی.

مناسب برای محیطهای خشک یا کمآب.

نگهداری نسبتاً ساده.

معایب:

راندمان پایینتر نسبت به مبدلهای آبی.

وابستگی به شرایط محیطی (مانند دمای هوای محیط).

نیاز به فنهای بزرگ و مصرف انرژی الکتریکی.

کاربرد در پتروشیمی: این مبدلها در خنکسازی سیالات در فرآیندهای پتروشیمیایی، بهویژه در پالایشگاهها و واحدهای تولید که دسترسی به آب محدود است، استفاده میشوند.

5. مبدلهای حرارتی اسپیرال (Spiral Heat Exchangers)

مبدلهای اسپیرال از دو صفحه فلزی بلند تشکیل شدهاند که به صورت مارپیچ پیچیده شده و کانالهایی برای جریان سیال ایجاد میکنند.

ویژگیها:

ساختار: طراحی مارپیچی که جریان آشوبناک ایجاد میکند و انتقال حرارت را بهبود میبخشد.

کاربردها: مناسب برای سیالات با ویسکوزیته بالا یا حاوی ذرات معلق.

مزایا:

ضریب انتقال حرارت بالا.

انواع مبدل های حرارتی در پتروشیمی اشغال فضای کم.

مقاومت در برابر رسوبگیری به دلیل جریان آشوبناک.

معایب:

هزینه طراحی و ساخت بالا.

پیچیدگی در تعمیر و نگهداری.

کاربرد در پتروشیمی: این مبدلها برای فرآیندهایی که شامل سیالات چسبناک یا حاوی ذرات هستند، مانند تولید پلیمرها یا خنکسازی محصولات ویسکوز، استفاده میشوند.

عوامل تأثیرگذار بر انتخاب مبدل حرارتی

انتخاب نوع مناسب مبدل حرارتی در پتروشیمی به عوامل متعددی بستگی دارد:

نوع سیال: سیالات خورنده، ویسکوز یا حاوی ذرات نیاز به مواد و طراحی خاصی دارند.

دما و فشار عملیاتی: مبدلهای پوسته و لوله برای شرایط فشار و دمای بالا مناسبترند.

راندمان حرارتی: مبدلهای صفحهای و اسپیرال راندمان بالاتری دارند.

هزینه و نگهداری: مبدلهای دو لولهای و صفحهای هزینه اولیه کمتری دارند، اما ممکن است در شرایط خاص نیاز به نگهداری بیشتری داشته باشند.

محدودیتهای فضا: مبدلهای صفحهای و اسپیرال فضای کمتری اشغال میکنند.

استانداردها: استانداردهایی مانند ASME، TEMA و API660 برای طراحی و ساخت مبدلها در پتروشیمی استفاده میشوند.

کلام آخر آروین تاو

مبدلهای حرارتی در صنعت پتروشیمی نقش حیاتی در بهینهسازی فرآیندها، کاهش اتلاف انرژی و افزایش ایمنی دارند. انواع مختلف مبدلها مانند پوسته و لوله، صفحهای،انواع مبدل های حرارتی در پتروشیمی دو لولهای، هوا خنک و اسپیرال هر یک ویژگیها و کاربردهای خاص خود را دارند. انتخاب نوع مناسب مبدل به شرایط عملیاتی، نوع سیال، دما، فشار و نیازهای فرآیند بستگی دارد. با توجه به پیشرفتهای اخیر در طراحی و مواد، استفاده از مبدلهای پیشرفتهتر مانند صفحهای جوشی و اسپیرال در حال افزایش است، اما مبدلهای پوسته و لوله همچنان به دلیل دوام و انعطافپذیری، انتخاب اصلی در بسیاری از کاربردهای پتروشیمی هستند.